Na flink te zijn gegroeid, richt machinebouwer KOM in Heerlen zich de komende vijf jaar vooral op het stabiliseren en bestendigen van het bedrijf. Met hun nieuwe automatiseringslijn voor de eindverpakking in de food- en retailsector, bouwen ze verder aan een solide onderstroom.

Aan de wand in de ontvangsthal hangen foto’s uit de tijd van de mijnbouw. Het bedrijf is gevestigd op een oud terrein van de regionale ontwikkelingsmaatschappij LIOF, die na het sluiten van de mijnen nieuwe werkgelegenheid in Zuid-Limburg creëerde. “Het mijnverleden werkt hier nog altijd door”, zegt Jeroen Franssen, oprichter van KOM Innovative Solutions (waarbij KOM staat voor Keep on Moving). “Hier werken collega’s van wie de opa nog in de ‘koel’ – de mijn – heeft gewerkt.” Bedrijven trokken – dankzij subsidies - vanuit Duitsland en andere delen van Nederland naar deze locatie toe. Zuid-Limburg vond zichzelf opnieuw uit. Eenzelfde veerkracht en vernieuwingsdrang zit in het DNA van KOM.

Aanvoeren en verzamelen

Franssen begon in 2006, aanvankelijk op zijn slaapkamer, een ingenieursbureau. Bijna twintig jaar later is KOM een machinebouwer met 25 medewerkers en 40 à 50 opdrachten per jaar, met ordergroottes van 10.000 tot een miljoen euro. Het bedrijf is groot geworden met custom made-automatiseringen voor het aanvoeren en sorteren, meten, testen of verzamelen van producten in productielijnen. “Van kleine producten, bijvoorbeeld slipkoppelingen voor in autoachterdeuren, tot relatief grote, zoals ponsgereedschap. Het gaat van 1 gram tot 1.000 kilogram. Altijd productspecifiek en maatwerk.”

Vulmachine

Een enkele keer is een speciaal ontwikkelde machine ook bij andere klanten toe te passen. Dat gebeurde bijvoorbeeld met een vulmachine voor doosjes vaatwastabletten. Na flink te zijn gegroeid, richt machinebouwer KOM in Heerlen zich de komende vijf jaar vooral op het stabiliseren en bestendigen van het bedrijf. Met hun nieuwe automatiseringslijn voor de eindverpakking in de food- en retailsector, bouwen ze verder aan een solide onderstroom.

Franssen: “Onze opdrachtgever werkte met een vulmachine die de vaatwastabletten aftelde door ze te wegen, een niet zo heel nauwkeurige methode. Daarom stopte hij voor de zekerheid altijd twee tabletten extra in een verpakking.” KOM bedacht een concept waarbij de vaatwastabletten in een centrifugaaltrommel worden opgelijnd en via een vacuümtransportbandje langs een sensor gaan die ze telt. “We stonden voor de vraag: als je er 30 voor een doosje hebt afgeteld, wat doe je dan met die 31ste? Ze komen met 1.000 stuks per minuut direct achter elkaar aan. Je moet een moment creëren om de klep van het opvangbakje dicht te gooien. De truc zit ‘m hierin: 30 tabletten vliegen naar onder en als

de 31ste eraan komt, blazen we hem de lucht in. Die legt dan een iets langere weg af naar het

opvangbakje en intussen sluit het klepje even.”

Voelsprieten

In de afgelopen tien jaar richtte KOM zich voornamelijk op maatwerk, maar het bedrijf is bewust zijn bakens gaan verzetten. Franssen: “De prototype machinebouw is conjunctuurgevoelig. En het bedrijf is te groot, met te veel mensen, om het een speelbal te laten zijn van bijvoorbeeld de automobielindustrie. Dus is stabiliseren nu een belangrijke troef.” De automotive kijkt minimaal twee jaar vooruit bij een investering in machines. KOM zag de opdrachten in de afgelopen jaren steeds minder worden. “En inmiddels zijn ze gereduceerd tot vrijwel nul”, zegt Franssen. “In feite hebben wij voelsprieten voor hoe een sector er over twee jaar uitziet. Wij weten wanneer we ons op andere branches moeten gaan richten.” De food- en retailsector daarentegen zijn bij uitstek stabiele factoren voor KOM. Franssen: “Mensen blijven eten. Vooral de convenient-producten blijven draaien. Wafels of Mora-snacks: die lopen altijd.”

Enorme groeimarkt

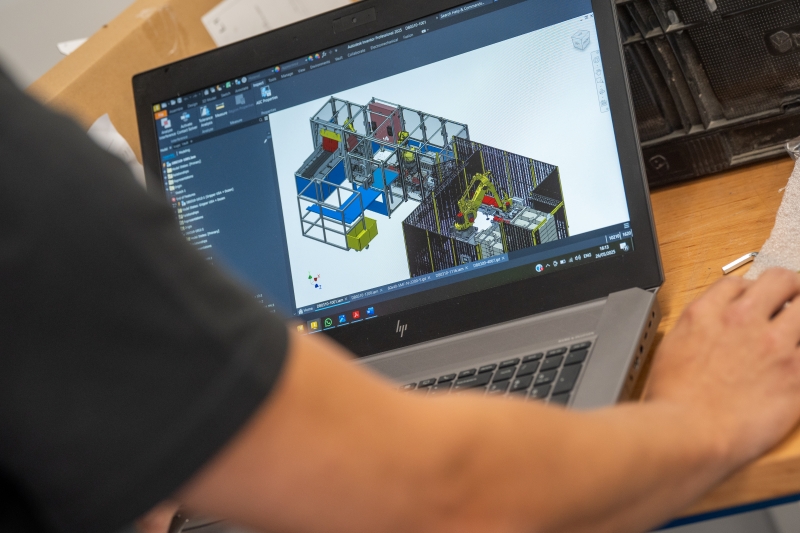

Om een solide basisomzet voor het bedrijf te creëren, focust KOM zich op een aantal standaard automatiseringsproducten voor de end-of-line packaging. Aan het eind van een productielijn worden daarmee verpakte producten volautomatisch in dozen of kratten geplaatst. KOM heeft een aantal standaard modules ontwikkeld, de KOMPAK Series, waarmee ze automatiseringssystemen op maat bouwen voor met name de food- en retailbranche. Franssen ziet daarin een enorme groeimarkt, aangewakkerd door de voortdurende personeelstekorten. “Bij een producent van vleeswaren bouwen we momenteel een groot automatiseringssysteem om verpakt boterhammenvlees in kratjes te stapelen. Daar staan zes à zeven operators de hele shift in koelcellen met acht graden Celsius te werken. Geen geliefde klus. Ook arbeidsmigranten bedanken hiervoor. Dankzij automatisering lossen we het probleem voor deze producent nu op.”

Variërende producten

Private label-producenten voor de retailsector hebben een bijkomende eis: automatisering moet kunnen inspelen op alle productvarianten waarmee zij te maken krijgen. Op de verpakking van een product staat de ene keer merk X vermeld en dan weer merk Y. De producten en verpakkingsdozen verschillen van merk tot merk. Bij een wafelfabrikant in de regio heeft KOM inmiddels een paar KOMPAKlijnen geïnstalleerd. Franssen: “Voor het hele proces van wafels produceren en verpakken worden machines gebruikt, maar aan het eind van de rit staan er drie tot vier operators de wafeltjes op te pakken en in doosjes te duwen, die vervolgens dicht te tapen en op pallets te zetten. Vervolgens is er iemand nodig die de pallets wegpakt. Voor die handelingen bestaan wel degelijk geautomatiseerde oplossingen, maar alleen voor één type wafel en één maat doos. Bovendien zijn wafelfabrieken vaak gevestigd in een relatief oud gebouw met beperkte ruimte. Wij bedachten daarom een oplossing die compact en flexibel is voor alle verschillende soorten wafels en alle maten dozen. Waar gewoonlijk de operators staan, kunnen wij op dat oppervlak een compleet automatiseringssysteem neerzetten, inclusief dozen openvouwen, vullen en palletiseren, met een door ons ontwikkelde techniek die een kleine footprint heeft.”

Handelsconflict

Negentig procent van de klanten zit binnen een straal van tweehonderd tot driehonderd kilometer, maar KOM heeft ook machines geplaatst in Dubai, China en de VS. Franssen denkt dat importmaatregelen vanuit de VS impact kunnen hebben op zijn bedrijf, zij het vooral indirect. “Een klant in Duitsland die zijn producten hoofdzakelijk naar de VS exporteert, dacht dit keer tien keer langer na voor hij zijn order bij ons plaatste. Een Amerikaanse klant voor wie we een offerte aan het maken zijn, zegt nu: houd je wel rekening met de tarieven? Hoge handelstarieven maken onze positie richting Amerika zwakker. Een extra reden dus om in te zetten op de nieuwe automatiseringslijn voor eindverpakkingen, voor het behoud van een stabiel bedrijf.”

AI-generator

Artificial intelligence beschouwt Franssen vooralsnog als een soort trukendoos en als een vraagbaak voor technische, juridische en commerciële vraagstukken. Maar in de toekomst gaat AI zeker een grote rol spelen, zegt hij. “Misschien over vijf jaar al gooien we onze machinedatabase in een AI-generator, met de opdracht: pak het frame van dit project, de robot van dat project, de machine moet die en die afmetingen hebben en moet die en die producten kunnen oppakken. AI maakt dan binnen vijf minuten een ontwerp waar een engineer twee dagen over doet. Het ontwerpgedeelte wordt efficiënter. Je kunt dat werk dan met minder mensen doen of je werkzaamheden uitbreiden. Maar vakmensen in de werkplaats blijven hard nodig. De feeling, het vakmanschap: dat blijft mensenwerk.”

Binnen afzienbare tijd slaat Franssen persoonlijk een nieuwe weg in. Vorig jaar verkocht hij zijn aandeel in KOM aan zijn twee compagnons, die in 2020 instapten: Remco Zeegers en Frank Gubbels, “twee sleutelhandige engineers”. Ooit startte Franssen het bedrijf omdat hij gek was van techniek en machines, en zelf sleutelen. Nu, bijna twintig jaar later, is het bedrijf hem een beetje boven het hoofd gegroeid, zegt hij. “Nieuw bloed brengt voor KOM ook weer nieuwe ontwikkelingen met zich mee.”